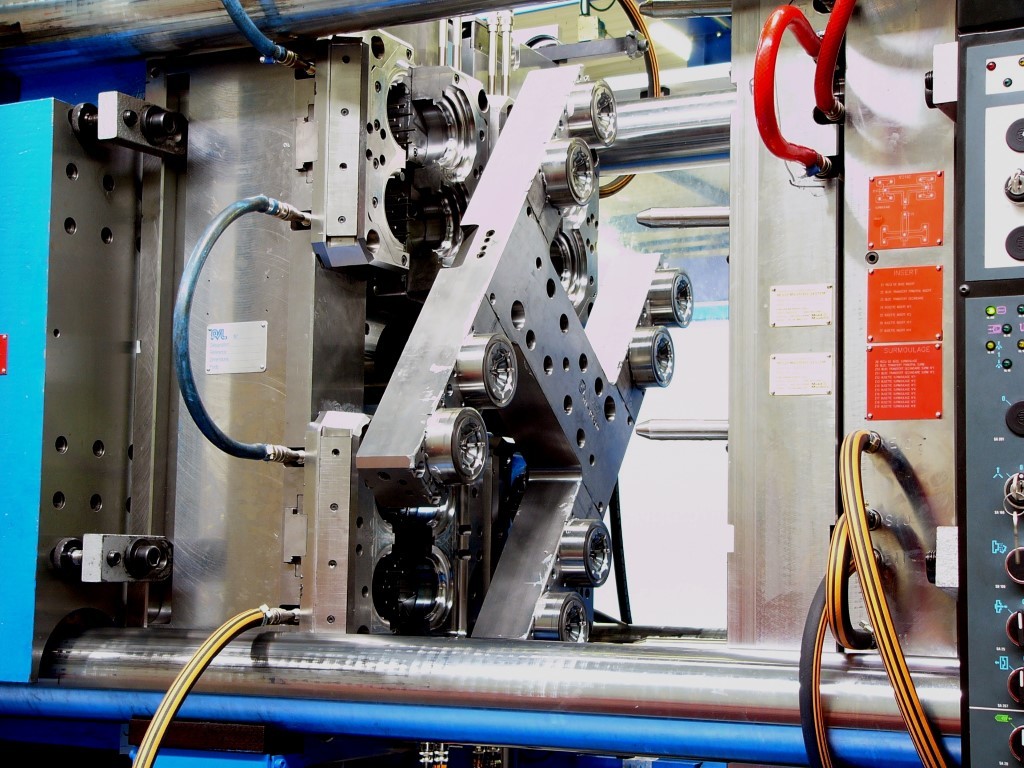

Quy trình hoạt động của máy ép nhựa

Về cơ bản, quá trình hoạt động của máy ép khuôn nhựa không thay đổi gì đáng kể từ khi chúng được tạo ra. Với nguyên lý hoạt động đơn giản là làm nóng chảy nhựa và phun vào khoang chứa (khuôn tạo hình). Sự thay đổi lớn chính là khuôn tạo hình cần thay thế để tạo ra sản phẩm có hình thù đa dạng. Sản phẩm từ khuôn ép nhựa đều trải qua quy trình sau:

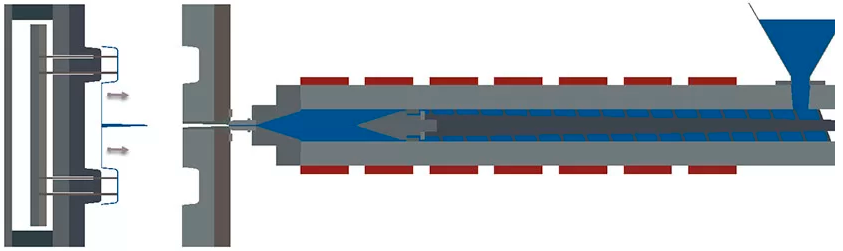

1. Đóng khuôn

Giai đoạn đầu tiên của quy trình, máy đúc tiến hành đóng khuôn và khởi động lực để cố định hình dạng khuôn. Trong quá trình đó, máy đúc đang theo dõi áp suất mà nó đang áp dụng và người vận hành đặt các tốc độ khác nhau khi khuôn đóng lại. Cài đặt cấu hình này phát huy tác dụng nhiều hơn khi khuôn mẫu trở nên phức tạp hơn.

Trong các ứng dụng tiên tiến hơn, khuôn có thể hoạt động ngoài thời gian, vị trí hoặc cơ học với khuôn. Nhìn chung, điều quan trọng là phải tìm ra sự cân bằng giữa thời gian đóng cửa nhanh và an toàn.

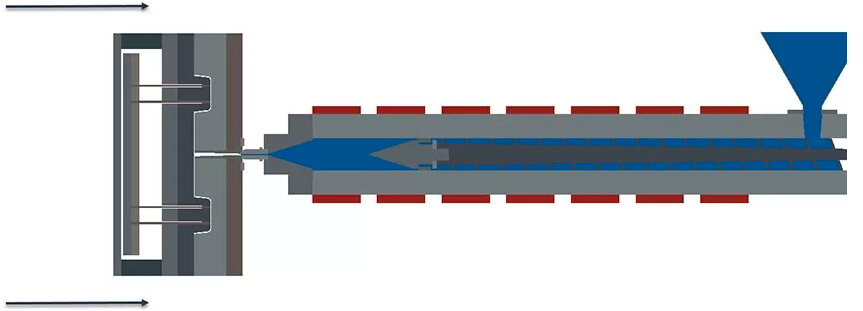

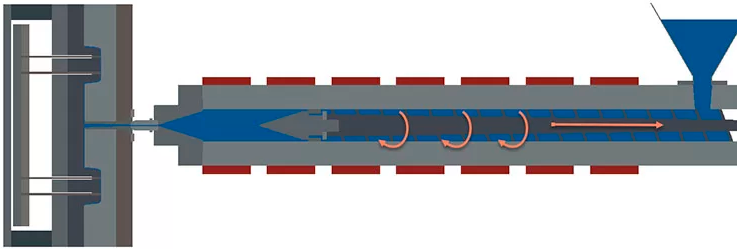

2. Phun nhựa

Trong quá trình phun, vít di chuyển về phía trước. Đẩy nhựa nóng chảy ra khỏi thùng và vào các khoang khuôn. Máy di chuyển với tốc độ cân bằng, phù hợp với quy trình và chất lượng lượng sản phẩm. Tiêm quá nhanh hoặc quá chậm có thể gây ra vô số khuyết tật về bộ phận. Khái niệm này có vẻ đủ đơn giản, nhưng nó đi sâu hơn thế nhiều.

Chúng ta có thể tạo cấu hình phun. Nếu cần có thể giảm tốc độ hoặc tăng tốc độ vít tại các vị trí cụ thể. Ví dụ, bạn có thể giảm hoặc tăng tốc độ khi nhựa đến cổng hoặc các khu vực cụ thể trên bộ phận. Có mức độ kiểm soát cao. Có thể tạo ra tất cả sự khác biệt trong việc sản xuất các bộ phận chất lượng cao.

Lưu ý trong quá trình phun nhựa

Một khía cạnh quan trọng của phun nhựa là khi nào nên chuyển sang giai đoạn tiếp theo. Đây được gọi là điểm truyền hoặc công tắc V-P. Có nghĩa là điểm mà bạn chuyển từ việc đặt một khối lượng nhựa vào khuôn ở một tốc độ cụ thể sang giữ một lượng áp suất cụ thể trong một khoảng thời gian. Một nguyên tắc chung là lấp đầy các khoang khuôn gần đầy (khoảng 95% trở lên) trong giai đoạn phun.

Có một số cách mà máy đúc có thể biết khi nào nên thực hiện chuyển đổi này. Điều này có thể được thực hiện bởi vị trí vít (phổ biến nhất), giới hạn áp suất, thời gian hoặc áp suất khoang. Mặc dù vị trí là phổ biến nhưng chính xác nhất là có cảm biến áp suất khoang. Các cảm biến áp suất khoang điều khiển máy đúc trên mỗi chu kỳ thông qua phản hồi trực tiếp bên trong khuôn. Nhược điểm của hệ thống này là nó đòi hỏi một hệ thống điều khiển bên ngoài. Mỗi khuôn đòi hỏi các thành phần bổ sung.

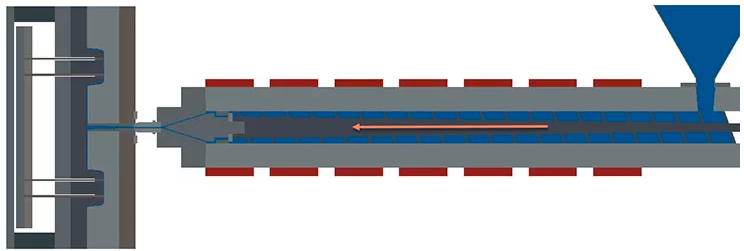

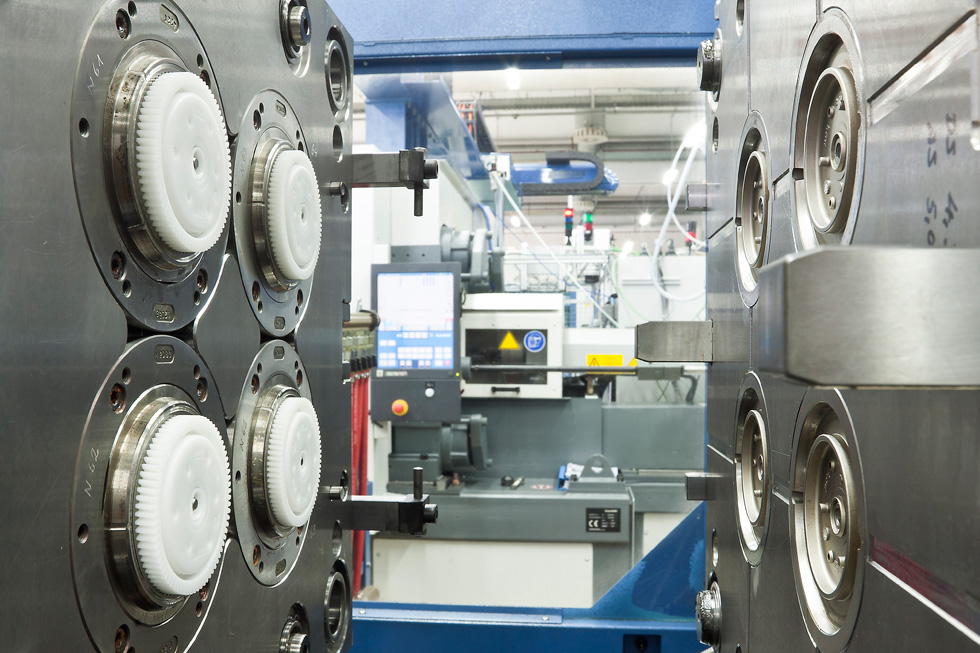

3. Ép và giữ

Bây giờ bên trong khoang hầu hết đã được phun đầy, chúng ta cần đóng phần còn lại của dòng chảy và giữ áp lực cho đến khi các cổng cứng lại. Ở giai đoạn này, có áp suất quá thấp có thể gây ra các vết chìm ở trong sản phẩm. Hoặc nếu quá cao có thể làm hỏng khuôn. Điều quan trọng nữa là thiết kế và kích thước cổng phải khớp chính xác với bộ phận.

Các lỗ phun cần đủ khô cứng đủ để cách ly bộ phận khỏi hệ thống cấp liệu. Có cổng quá lớn có thể mất quá nhiều thời gian để làm mát. Các cổng quá nhỏ có thể đóng băng quá nhanh, cắt đứt dòng nguyên liệu và gây ra những thiếu hụt hoặc kẹt dòng nguyên liệu.

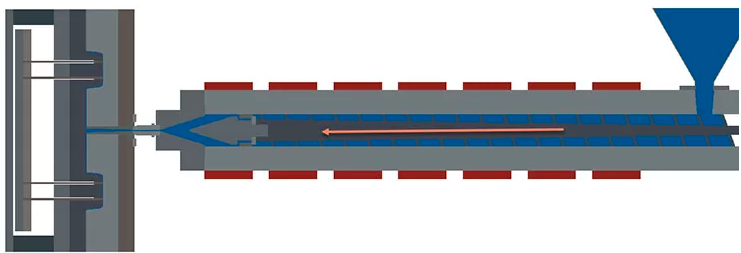

4. Làm mát

Sau giai đoạn ép và giữ, bộ phận được tạo hình. Tuy nhiên chúng vẫn có khả năng quá nóng để lấy ra khỏi khuôn. Giai đoạn làm mát chỉ đơn giản là thời gian được phân bổ để khuôn hấp thụ nhiệt từ phần nhựa. Các bộ phận lớn, phần tường dày hoặc sử dụng vật liệu có độ dẫn nhiệt thấp có nhiều khả năng cong vênh hoặc thay đổi sau khi đúc nếu không cung cấp thời gian làm mát thích hợp.

Trong thời gian làm mát, máy đúc bắt đầu sạc lại (làm dẻo) nhựa trong thùng để chuẩn bị cho chu kỳ tiếp theo. Vít bắt đầu quay, vận chuyển nguyên liệu thô xuống thùng. Khi vật liệu di chuyển về phía trước, nó đẩy vít về phía sau (sang phải trong hình ảnh). Khi vật liệu được truyền xuống vít (về phía bên trái trong hình ảnh), cả hai hệ thống sưởi cắt từ các dải quay và lò sưởi trên thùng (chủ yếu là nhiệt cắt) được sử dụng để làm tan chảy nhựa.

Vòng tua máy và áp suất ngược

Các biến chính được sử dụng để làm dẻo là vòng tua vít và áp suất ngược. Vòng tua máy chỉ đơn giản là tốc độ trục vít quay. Áp suất ngược là lượng điện trở mà máy đúc áp dụng chống lại chuyển động của vít. Có vòng tua vít cao và áp suất ngược có thể trộn vật liệu tốt hơn và làm tăng nhiệt độ của nhựa. Bên cạnh đó, nó cũng có thể làm hỏng và quá nóng nhựa. Nói chung, có đủ thời gian làm mát trong một chu kỳ mà vòng tua vít và áp suất ngược có thể được đặt mà không phải lo lắng về việc thêm thời gian chu kỳ.

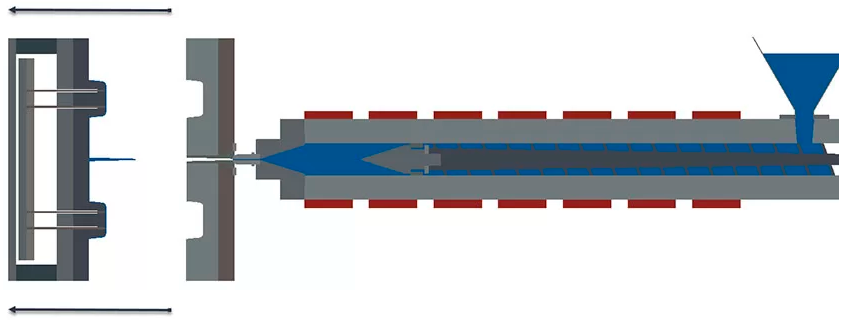

5. Mở khuôn

Khi giai đoạn làm mát đã hoàn thành và máy đúc đã chuẩn bị cho chu kỳ tiếp theo, khuôn sẽ được mở. Ở dạng đơn giản nhất, khuôn mở ra, không có gì thú vị. Tuy nhiên, các khuôn hiện đại hơn có thể yêu cầu kéo lõi, kiểm soát nổ không khí hoặc cấu hình mở. Những khía cạnh khác của khuôn mở được kiểm soát bởi vị trí khuôn hoặc thời gian trong giai đoạn mở khuôn. Giống như đóng khuôn, tốc độ có thể được thay đổi ở các vị trí khác nhau. Máy đúc theo dõi lượng lực tác dụng để mở khuôn

Chức năng của máy bơm chân không trong máy ép nhựa

Bơm chân không được sử dụng rộng rãi trong công nghiệp ép nhựa. Chức năng chính là làm cho nhựa ép sát khuôn và giảm khuyết tật trong sản phẩm. Trong quá trình này, nhựa ở dạng nhựa hoặc bột đầu tiên được xử lý để tạo khối đồng nhất. Tấm ép đùn này sau đó được làm nóng bằng lò nướng phù hợp. Sau khi làm nóng, nhựa được kéo dài trên bề mặt khuôn. Sau đó, nó được hút vào bên trong khuôn bằng cách sử dụng một thiết bị chân không để tạo thành hình dạng dự định. Cần có hệ thống chân không cao cho hoạt động này để tạo ra các sản phẩm chất lượng tốt.

Khi nhựa nóng chảy, khí và các chất khác được tạo ra làm hỏng chất lượng của nhựa. Chúng tạo thành bong bóng / lỗ thổi trong nhựa sau khi nó nguội đi. Để ngăn chặn điều này, bơm được sử dụng để hút khí từ khuôn dẫn đến đúc chất lượng cao không có khí. Chúng cũng được sử dụng trong quá trình trộn nhựa. Trong quá trình này, màu sắc, chất ổn định và các hóa chất khác được thêm vào nhựa trước khi đùn. Để quá trình thành công, độ ẩm của nước phải được loại bỏ. Độ ẩm này được chiết xuất bằng cách sử dụng nó hoạt động ở phạm vi 20-25mmHg.

Ưu điểm của máy bơm chân không trong máy ép nhựa

Máy hiệu chuẩn chân không tăng cường đáng kể quá trình tạo hình nhựa. Nhựa có hình dạng phức tạp khó đúc được tạo ra mặc dù quá trình này. Vì áp suất chân không có thể được kiểm soát, nhựa thu được có độ dày đồng đều và kích thước tốt. Chân không cũng ngăn chặn sự hình thành khí trong quá trình hóa rắn. Điều này tạo ra nhựa chất lượng cao.

Ngoài ra, giá cả phải chăng và dẫn đến sự hình thành của nhựa chất lượng cao. Do sự đơn giản của quy trình, nhựa kết quả là rẻ và giá cả hợp lý. Quá trình này nhanh chóng và cho phép sản xuất nhựa hàng loạt.

Xem thêm: https://bomhutchankhongorion.com/hut-chan-khong-robot-palletizer/